碳化矽 (SiC) MOSFET 在新能源(yuán)汽(qì)車中的應用有顯著的優勢,但也有(yǒu)許多(duō)需要注意的事項。以下(xià)是應用過程中應關注的主要方麵:

1. 熱管理設計(jì)

• 功率密度與散熱:SiC MOSFET 的開(kāi)關(guān)速度快,導(dǎo)通損耗低,但其高功率密度可能帶(dài)來熱管理挑戰。設計需要采用(yòng)高效的散熱結構,如液冷或先進的(de)散熱材料。

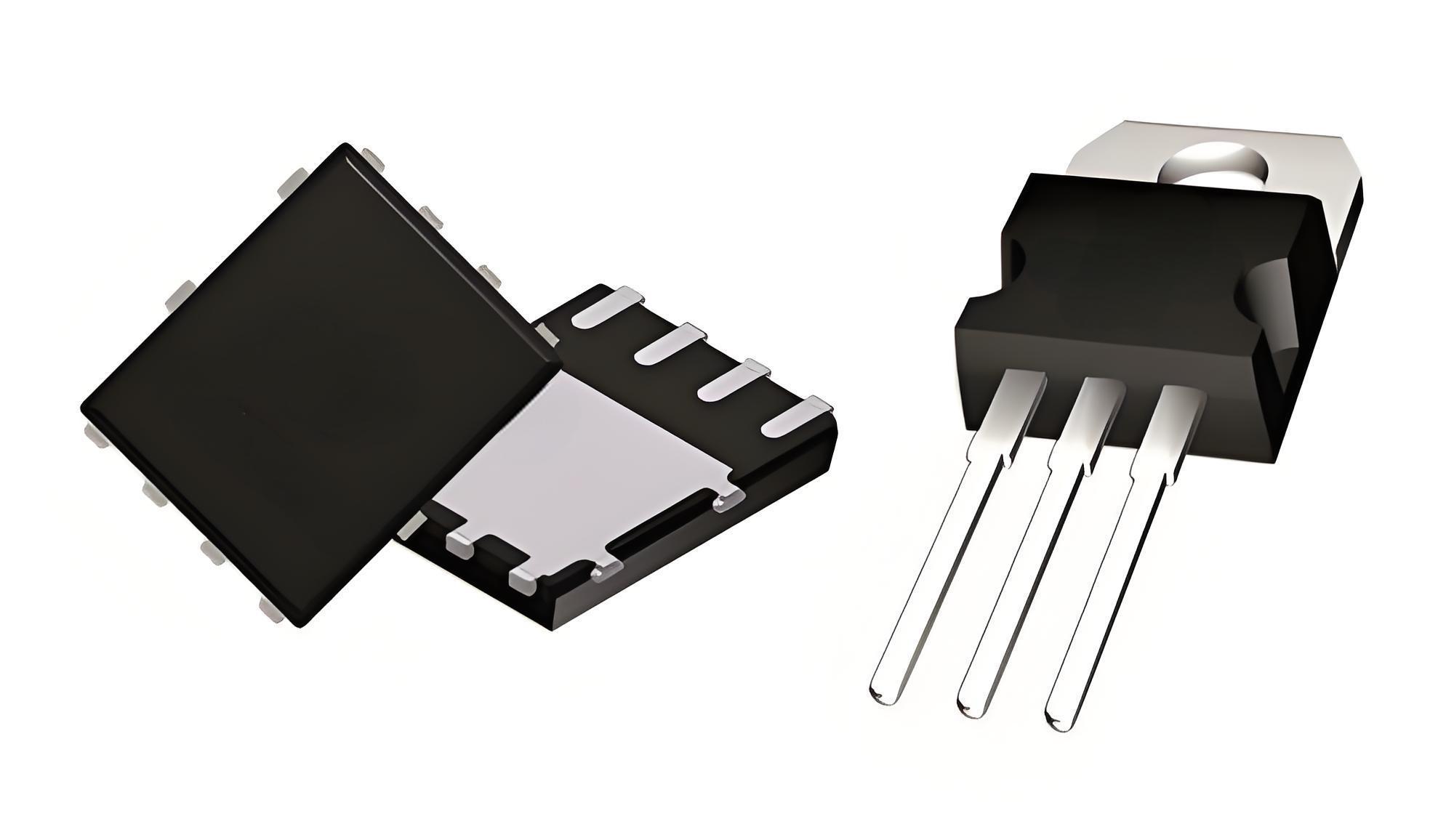

• 熱阻與封裝:選擇熱阻低(dī)的封裝方式,如模塊化設計,以提升散熱效果。

2. 電磁兼(jiān)容性 (EMC)

• 高頻噪聲:由於SiC MOSFET的開關頻率高,容易(yì)產生高頻電磁幹擾 (EMI)。需要優化PCB布板、增加濾波(bō)電路(lù)或采用屏蔽設計。

• 布局優(yōu)化:盡量(liàng)減少寄生(shēng)電感和寄(jì)生(shēng)電容,優化(huà)布(bù)線和器件布局。

3. 驅動電路設計

• 驅動電壓(yā):SiC MOSFET的驅動電壓通常高(gāo)於矽基MOSFET,典(diǎn)型值為15V到20V。需確保驅動電路滿(mǎn)足電壓要求,避免驅動不足或過驅動。

• 快速開關(guān)控製:控製關斷/開通速度,避(bì)免因(yīn)dv/dt過高導(dǎo)致的(de)損壞或幹擾。

• 柵極保護:增加柵極保護電路,防止(zhǐ)靜電放電 (ESD) 和電壓瞬變對柵(shān)極的損壞。

4. 電路設計

• 死區時間優化:需(xū)要精確控製高低側開關的死區時間(jiān),避免交叉導通。

• 直流母線電容選擇:高(gāo)頻運行對直流母線電容的(de)要求更高,需選用低等效串聯電阻 (ESR) 和高溫性能優(yōu)異的電容器。

5. 可靠性與壽命

• 高壓應力:SiC器件在高電壓(yā)條件下運行時可(kě)能麵臨擊穿風險,需要額外關注工作電(diàn)壓和絕緣設計。

• 溫度循環壽命:SiC MOSFET更能承受高溫,但長期高溫環境可(kě)能對封裝材料造成應力疲勞,影響壽(shòu)命。

6. 成本因素

• 器件成本:SiC MOSFET成(chéng)本高於傳統矽基MOSFET,需(xū)根(gēn)據整車設計權衡性能和成本。

• 整體(tǐ)係統優化:使用SiC器件可以減少散熱係統和無源器件的需求,從而降低係統總體成本。

7. 應用(yòng)場景特定優化

• 逆變器設計:SiC MOSFET在驅動電機逆變(biàn)器中的高效率、高開關(guān)頻率特性需要重新設計逆變器拓撲(pū)和(hé)控(kòng)製策略。

• 車載充電器 (OBC):在高效(xiào)充電係統中,SiC可以顯著提升充電(diàn)效(xiào)率,需確保高頻開(kāi)關的電(diàn)路可靠性。

8. 供應鏈與質量控製

• 供應鏈管理:SiC器件供應可能受限於生產能力,需要確保供應鏈穩(wěn)定。

• 嚴格測試:對器件的高溫高壓(yā)測試、可靠性測試至關重要,避(bì)免早(zǎo)期失效。

碳化矽MOSFET的高效、耐高溫(wēn)和高壓特性(xìng)在(zài)新能源汽車中具有廣泛應用(yòng)前景,但需要在熱管理、EMC、驅動設計和可靠性方麵綜合考慮,才能充分發揮其性能優勢。